Műszaki megoldás kukoricacsutka gyártósorhoz és sterilizáló csomagolósorhoz

I. A kukoricacsutka gyártósorának részletes folyamatábrája

Kukoricahántolás

A JWBT 10000 modell légbefúvásos hántolóját használják, amely nagynyomású gázt permetez oldalról vagy alulról, hogy légáramlás segítségével leválassza a héjat a kukoricacsutkáról. Ez a gyártósoron zajló folyamat 40%-kal csökkenti a károsodás mértékét a hagyományos mechanikus hántoláshoz képest, óránként 10 000–12 000 csövet kezel, a rozsdamentes acél test pedig biztosítja az élelmiszer-higiéniát.

Trimming (fej és farok vágása)

A kukoricacső-gyártósoron található FYHZ 4000 típusú vágógép nagy sebességű forgó pengéket használ a beállított hosszúságú, precíz vágáshoz, ±1 mm-es hibahatárral. A nyesedéket takarmányként újrahasznosítják, a berendezés pedig az összeszerelő sorhoz csatlakozik, így 2000 folyamatos, hibamentes órán keresztül képes nagymértékű friss kukoricacső-feldolgozásra.

Mosás és blansírozás

A ZYD 8000 típusú mosó- és blansírozó gép alacsony nyomású fúvókákat és buborékforgatást alkalmaz a gyártósoron a szennyeződések teljes körű eltávolítására. A blansírozási hőmérséklet (85–95 ℃) és idő (3–5 perc) pontosan állítható az enzimek inaktiválásához, a barnulás megakadályozásához és a felszíni mikroorganizmusok elpusztításához.

Hűtés és szárítás

A ZYD LD-5000 típusú hűtővíztartály 5–10 ℃-os keringtetett hideg vizet permetez, a gyártósoron 30 másodpercen belül szobahőmérsékletre csökkentve a kukoricacsutka hőmérsékletét. A leeresztés után a csövek a ZYD-FZ8014 forgó szárítóba kerülnek, amely az állítható forgó mozgásnak (0–15 fordulat/perc) köszönhetően egyenletes levegőellátást biztosít, ≤3% nedvességtartalommal.

Csomagolás és sterilizálás

Vákuumcsomagolás: A gyártósoron található KBT DZ-1100 automata csomagológép támogatja az egy- és többcsöves csomagolást, percenként 60 zsákot készít 99,8%-os lezárási minőséggel.

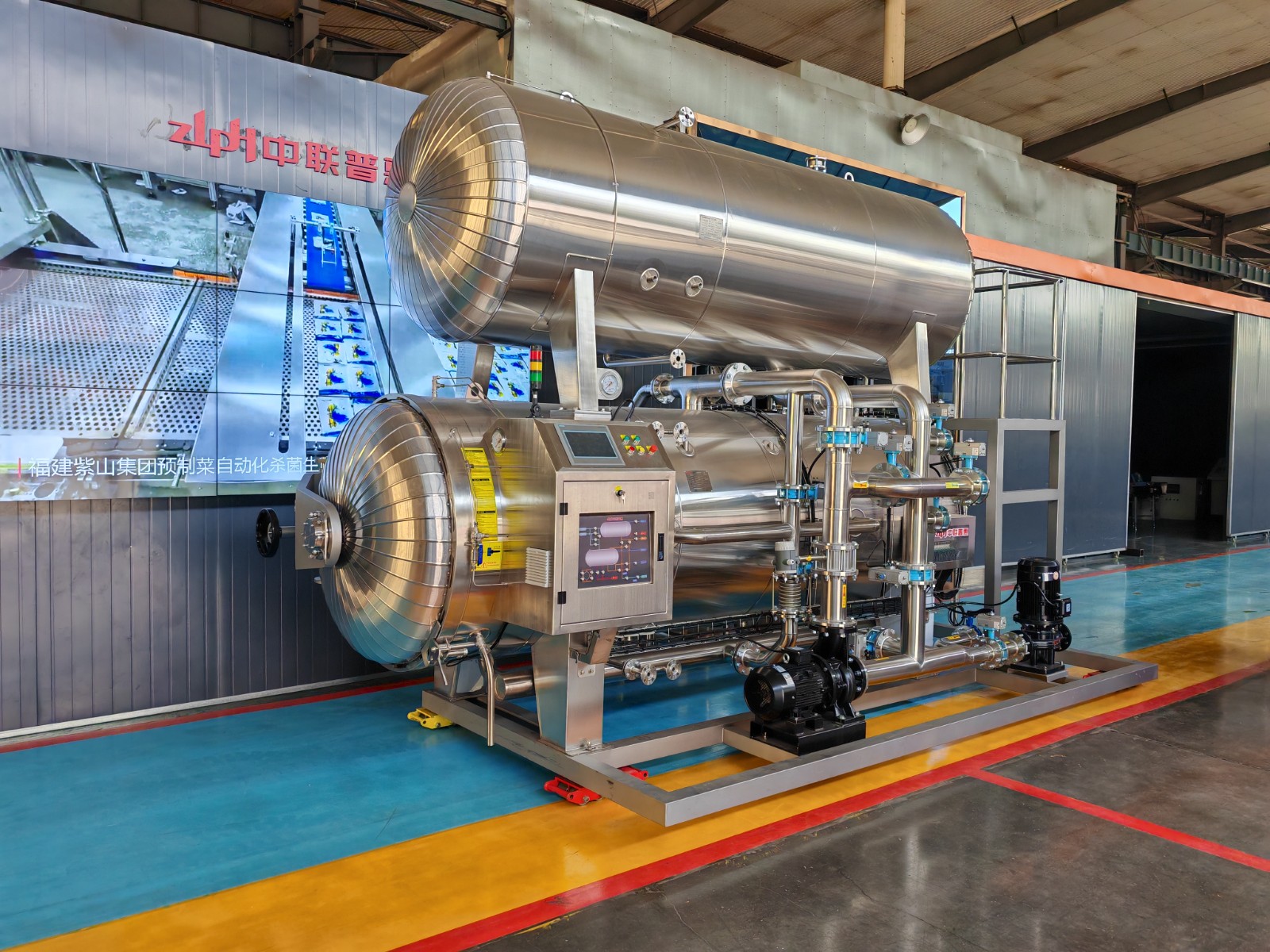

Mag sterilizáló berendezés: ZLPH 1500 * 5250 kétrétegű vízbemerítő retort

A retorta kétrétegű szerkezete két adagot dolgoz fel egyszerre, így 30%-kal javítja a sterilizálási hatékonyságot és 15%-kal megtakarítja a gőzt.

A retortában végzett vízbemerítéses sterilizálás ±1 ℃-os hőmérséklet-egyenletességet biztosít; a lineáris szabályozás pedig 99%-ban megőrzi a csomagolás integritását.

Az FDA előírásainak megfelelően a retorta 180 napra meghosszabbítja az eltarthatóságot.

Utófeldolgozás

A nagynyomású permetezés megtisztítja a zacskók felületét, a forgó szárító pedig a szobahőmérsékletű légáramlásnak köszönhetően megakadályozza a hő okozta károsodást. A gyártósor automata csomagológépe véglegesíti a dobozolást, a lezárást és a címkézést.

II. A vonalon lévő alapvető berendezések műszaki előnyei

Légfújós husker:

<5%-os károsodási arány, 25%-kal alacsonyabb energiafogyasztás, 10 000–12 000 csövek feldolgozása óránként nagyméretű gyártósori műveletekhez.

Vágógép:

Nagy pontosságú vágás, kompatibilis a hántolókkal és alátétekkel egy integrált gyártósor kialakításához, tartós és hosszú távú használatra.

Visszavágás:

A kétrétegű kialakítás lehetővé teszi az automatikus „fűtés-sterilizálás-hűtés” folyamatát a gyártósoron; a gyors hőmérséklet-szabályozás megőrzi a kukorica állagát, ami ideális a puha cső sterilizálásához.

III. A gyártósor gyártási kapacitása és minőségellenőrzése

Kapacitásjelzők

Tervezett kapacitás: 4,5 tonna/óra (szemek), 100 tonna/nap (22 órás üzem).

A gyártósor rugalmas kialakítása 30–50%-os kapacitásbővítést tesz lehetővé paraméterek módosításával vagy modulok hozzáadásával.

Minőségellenőrzési rendszer

Nyersanyag-ellenőrzés: A víztartalom, a szennyeződési arány és a szemek integritásának szigorú szűrése; a nem minősített anyagok automatikus elutasítása.

Online monitorozás: A cséplés utáni szennyeződések (≤0,5%), a szárítás utáni nedvesség (≤12%) és a szín szerinti osztályozási pontosság (99,9%) valós idejű nyomon követése a gyártósoron.

Késztermék-ellenőrzés: Átfogó megjelenés-, mikrobiális indikátor- (teljes csíraszám ≤100CFU/g) és eltarthatósági szimuláció vizsgálat a nemzetközi szabványoknak megfelelően.

IV. A teljes sor kulcsrakész projektjének jellemzői

Kulcsrakész projekt: Magában foglalja a folyamattervezést, a berendezések kiválasztását, a telepítést és az üzembe helyezést, 3 év garanciával és élettartamra szóló műszaki támogatással.

Zöld energiatakarékosság: 85%-os víz-újrahasznosítás, 20%-kal alacsonyabb gőzfogyasztás a hagyományos vezetékekhez képest, megfelelve a nemzeti környezetvédelmi előírásoknak.

Testreszabott megoldások: A gyártósor elrendezése alkalmazkodik a nyersanyag tulajdonságaihoz, a kapacitásigényhez és a helyszíni körülményekhez, támogató 3D-s rajzokkal és energiafogyasztási elemzéssel.

Ha te'Ha többet szeretne megtudni a ZLPH retortunkról, vagy szeretne feltérképezni a lehetséges együttműködési lehetőségeket, forduljon hozzánk bizalommal e-mailben a saleshayley@zlphretort.com címen, vagy vegye fel velünk a kapcsolatot WhatsApp-on a +86 15315263754 telefonszámon.