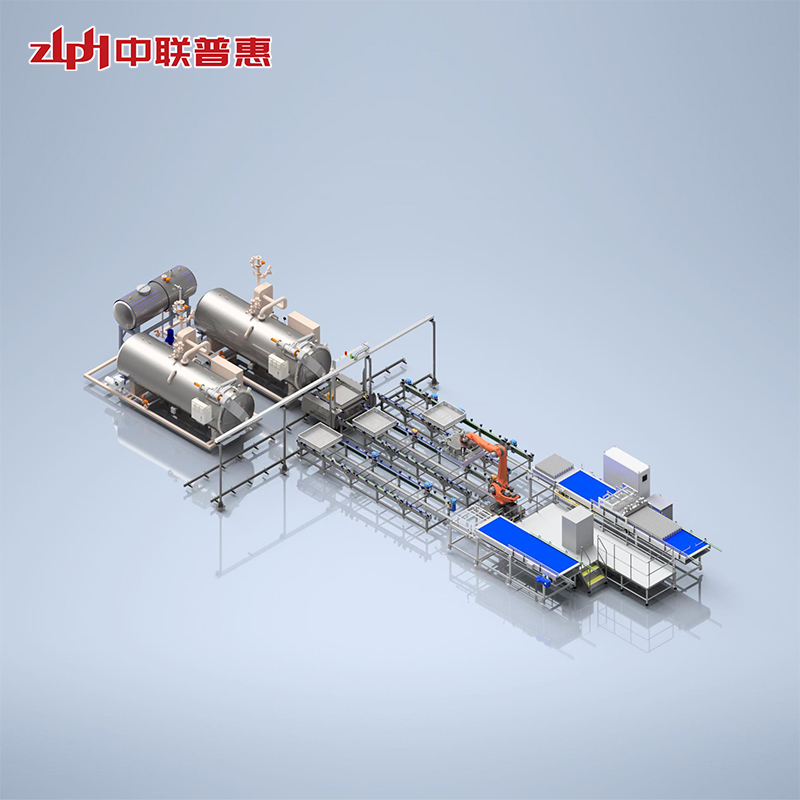

PE palacktermék robot be- és kirakodó sterilizáló gyártósor: intelligens kármegelőzés, szigorúan őrzi az élelmiszerbiztonságot

Az élelmiszer- és italgyártásban a PE anyagból palackozott termékeket széles körben használják erős korrózióállóságuk és alacsony költségük miatt. A hagyományos sterilizálási eljárások mechanikus be- és kirakodási módszerei azonban hajlamosak a palacktest extrudálásának deformációjára, a címke kopására és az egyenetlen sterilizálás kockázatára a palackok felborulása miatt. Az élelmiszer- és italgyártás speciális higiéniai követelményeit szem előtt tartva a ZLPH elindított egy élelmiszeripari minőségű PE palack robotos be- és kirakodó sterilizáló gyártósort. A robot rugalmas megfogási technológiájának és az élelmiszeripari minőségű szerelvényeknek az innovációján keresztül finom folyamatvezérlést valósít meg a berakodástól a kirakodásig, segítve a vállalkozásokat a termékminőség és a termelési hatékonyság javításában.

I. Iparágspecifikus fájdalompontok és megoldások az élelmiszer- és italgyártásban

Alapvető kihívások

Nagy az igény a palackvédelemre

A legtöbb élelmiszer- és italcsomagolású PE-palack címkézési vagy melegnyomásos eljárással készül. A hagyományos mechanikus megfogók hajlamosak a címkék megkarcolására a be- és kirakodás során (a sérülési arány 1,2%), ami befolyásolja a termék megjelenésének minősítési arányát.

A palackok felborulása okozta sterilizálási kockázatok

Kézi vagy hagyományos gépi betöltés során a ferde palackok egyenetlen hőátadást eredményeznekvisszavágáss, növelve a mikrobiális túlszaporodás kockázatát.

Szigorú élelmiszeripari higiéniai követelmények

A be- és kirakodó berendezéseknek meg kell felelniük olyan szabványoknak, mint az FDA és a GB 14881. A hagyományos fém szerelvények hajlamosak a korrózióra és nehezen tisztíthatók, elrejtve a szennyeződéseket.

ZLPH Innovatív Megoldások

Robot + élelmiszeripari minőségű, négyoldalas befogószerkezet: Nulla sérülésmentes kezelés

Rugalmas fogástechnológia

A hattengelyes, élelmiszeripari minőségű robotok (FDA által tanúsított bevonatokkal felületkezelve), amelyek négyoldalas szilikon szorítókkal vannak felszerelve, a légnyomás-érzékelők dinamikusan állítják a megfogó erőt, hogy a PE palackokon egyenletes erősség érvényesüljön a kezelés során. Például az 500 ml-es palackozott italok esetében a rögzítők pontosan illeszkednek a palacktest görbületéhez, hogy elkerüljék a szűk keresztmetszet repedését az extrudálás miatt.

Borulásgátló négyoldalas szorítótechnológia

A rögzítőelem négyoldalú szorítószerkezetet alkalmaz, amely élelmiszeripari minőségű szilikonpárnákon keresztül egyenletesen illeszkedik a palack testéhez (az érintkezési felület a palack kerületének 80%-ára nőtt), a légnyomás-érzékelők pedig valós időben kalibrálják a megfogási erőt. A robot mozgáspályájának optimalizálásával kombinálva a palack teste stabil marad a megfogási és rakodási folyamat során, így a borulási arány az iparági átlag 3%-áról 0,1% alá csökken.

Sterilizáló tálca kialakítása: Élelmiszeripari minőségű, nagy hatékonyságú sterilizálás

Nyitott tálcaszerkezet

A PE palackokat közvetlenül 304-es rozsdamentes acél sterilizáló tálcákra lehet helyezni, amelyek beépített áramlásvezető hornyokkal rendelkeznek, hogy biztosítsák a gőz/víz egyenletes behatolását a sterilizálás során, ezáltal 98,5%-ra javítva a hőeloszlás egyenletességét (a hagyományos ketreces szerkezetek csak 85%-ot érnek el).

Kompakt, higiénikus elrendezés

A be- és kirakodási terület akadálymentes, a 304-es rozsdamentes acél keret és a lekerekített sarkok kialakításának köszönhetően, higiénikus holtterek nélkül. A 304-es rozsdamentes acél sterilizáló tálcák gyorsan szétszerelhetők és csatlakoztathatók egy CIP online tisztítórendszerhez, így az egyszeri tisztítási idő 15 percre csökkenthető, így kielégítve az élelmiszeripari vállalkozások napi többciklusú tisztítási igényeit.

Teljes folyamatautomatizálás: Kettős hatékonyságnövelés és biztonságnövelés

Nagy sebességű precíziós működés

Egyetlen robot óránként 10 000–15 000 palackot képes kezelni (palacktípusonként állítható), ami 8-10-szeres hatékonyságnövekedést jelent a kézi be-/kirakodáshoz képest. Példaként 500 ml-es palackozott italokat véve alapul, a gyártósor percenként 250 palackot készít, alkalmazkodva a nagy sebességű...visszavágáss (óránként 6 adag).

Élelmiszeripari minőségű adatok nyomon követhetősége

A rendszer automatikusan rögzíti a tételenkénti be-/kirakodási időket, a sterilizálási hőmérsékleteket (±0,3°C pontossággal), a nyomásgörbéket és egyéb adatokat, majd egy élelmiszeripari minőségű MES rendszerben tárolja azokat, hogy HACCP-kompatibilis minőségellenőrzési jelentéseket generáljon a szabályozási nyomonkövethetőség érdekében.

II. A sterilizálási szakasz folyamatának részletei

Automatikus betöltés: Precíz pozicionálás az egyenletes sterilizálás érdekében

Palackok orientációjának felismerése és tálcatöltés tervezése

A PE palackok megfogása után a robotok felső vizuális kamerák segítségével érzékelik a kupak irányát (pl. a biztonsági gyűrű irányát), biztosítva, hogy minden palack függőlegesen legyen elhelyezve 304-es rozsdamentes acél sterilizáló tálcákon, ±1,5 mm-es sor-/oszloptávolsággal. A palack szájának felfelé irányuló eltérése <2°, hogy elkerüljük a tartalom ülepedése miatti hiányos sterilizálást.

Ütközésgátló puffer kialakítás

A 304-es rozsdamentes acél sterilizáló tálcák szegélye élelmiszeripari minőségű szilikon ütközésgátló csíkokkal van ellátva. A robotok lágy leszállás módot (süllyedési sebesség ≤50 mm/s) használnak a palackok elhelyezésekor, hogy csökkentsék a palack és a tálca közötti ütődés okozta károkat.

Intelligens sterilizálás: Élelmiszeripari minőségű sterilizálási folyamat optimalizálása

Zökkenőmentesvisszavágás Dokkolás

A robotok ±2 mm-es pozicionálási pontosságot érnek el, hogy simán tolják a 304-es rozsdamentes acél sterilizáló tálcákat a permetezőbevisszavágáss. Alacsony savtartalmú élelmiszerek esetén a magas hőmérsékletű és nagynyomású sterilizálási programok (121°C/30perc) automatikusan összehangolásra kerülnek a kórokozók elpusztítása érdekében.

Hőeloszlás-szimuláció ellenőrzése

A rendszer beépített sterilizálási folyamat szimulációs modulja a palack típusának és a tartalom jellemzőinek bevitelével előzetesen megjeleníti a hőpenetrációs görbéket, optimalizálva a betöltési sűrűséget és a sterilizálási időt, hogy elkerülje a túlzott sterilizálásból eredő ízveszteséget (pl. a C-vitamin visszatartási aránya 92%-ra nőtt).

Robotprecíziós kirakodás: Élelmiszeripari minőségű, nulla károsodású működés

Sterilizálás után a robotok közvetlenül megfogják a PE palackokat a szerelvényeken keresztül, eltávolítják azokat a 304-es rozsdamentes acél sterilizáló tálcákról, és stabil, ≤50 mm/s sebességgel helyezik a szállítószalagra, elkerülve a palackok hagyományos forgatásból vagy vibrációs kirakodásból eredő ütődését. A teljes folyamat vizuális vezérlést használ a precíz megfogáshoz, ami 90%-kal csökkenti a folyadék kilöttyenését, és a palackok sérülési arányát akár 0,05%-ra csökkenti. A kiürített 304-es rozsdamentes acél sterilizáló tálcákat a robotok központilag gyűjtik össze a kijelölt területekre.

III. Élelmiszer- és italgyártó iparági alkalmazási esettanulmány

Esettanulmány: Palackozott italokat gyártó vállalat gyártósori korszerűsítése

Ügyféligények

500 ml-es PE palackozott italok sterilizálása során a címkesérülés (eredeti sérülési arány 1,8%) és a palackok felborulásának (felborulási arány 2,5%) problémájának megoldása, miközben a termelési kapacitás növelése a csúcsidőszaki igények kielégítése érdekében.

ZLPH megoldás

2 élelmiszeripari robot + 4 permetező telepítésevisszavágásösszekapcsolt gyártósor, szilikon szerelvényekkel és 304 rozsdamentes acél sterilizáló tálcákkal, támogató CIP tisztítórendszerekkel.

Megvalósítási eredmények

Minőségjavítás: A címkesérülési arány 0,2%-ra, a borulási arány <0,1%, a mikrobiális túlszaporodási arány 0,5%-ról 0,05%-ra csökkent;

Hatékonyságnövelés: Az egyműszakos kapacitás 120 000-ről 300 000 palackra nőtt, a munkaerőköltség gyártósoronként 5 fővel csökkent;

Higiéniai megfelelőség: Megfelelt az FDA, GB 14881 és egyéb tanúsítási auditoknak, a tisztítási hatékonyság 60%-kal javult, megfelelve a napi háromműszakos folyamatos termelési igényeknek.

IV. Élelmiszeripar-specifikus technológiafejlesztési irányok

Alacsony szén-dioxid-kibocsátású energiatakarékos megoldások

Szervomotoros energiatakarékos robotok bevezetése (az energiafogyasztás 35%-kal csökkent a hagyományos modellekhez képest), valamint a retort energia-visszanyerő rendszerek optimalizálása a gőzfogyasztás 20%-os csökkentése érdekében, összhangban az élelmiszeripari vállalkozások zöld termelési céljaival.

A gyártósor részletes konfigurációjával, például palackozott italok gyártásával kapcsolatos részletekért kérjük, vegye fel a kapcsolatot a ZLPH marketing osztályával, hogy egyedi megoldásokat találjon.

Ha szeretne többet megtudni a ZLPH retortánkról, vagy felmérni a lehetséges együttműködési lehetőségeket, kérjük, vegye fel velünk a kapcsolatot e-mailben a saleshayley@zlphretort.com címen, vagy WhatsApp-on a +86 15315263754 telefonszámon.